Аддитивные технологии

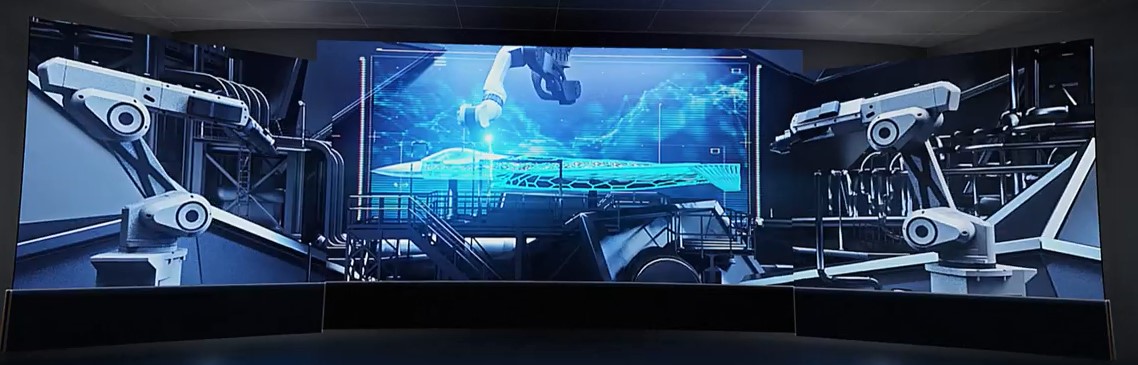

Одним из базисов четвертной промышленной революции является направление 3D печати и неразрывно связанный с ней подход к проектированию на основе бионического дизайна и многокритериальной топологический оптимизации.

3D печать представляет собой аддитивный технологический процесс изготовления деталей, который основан на создании физического объекта по электронной модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства (механической обработки) и традиционного формообразующего производства (литья, штамповки).

В ходе многолетнего анализа возможностей аддитивных технологий было определено, что развитие данного направления в ПАО ОАК ОКБ Сухого позволит снизить вес и сроки изготовления конструкций, уменьшить затраты на производство, в первую очередь за счет, повышения коэффициента использования материала до 70%, повысить технологичность и внедрить новые конструкторские решения, не реализуемые в рамках традиционных подходов.

Работы в ПАО ОАК ОКБ Сухого в этой области были начаты в 2014 г. Апробация применения аддитивных технологий была выполнена при изготовлении деталей топливной системы, кронштейнов навески створок шасси, теплосъемных панелей и образцов трехслойных панелей. Детали, полученные методом послойного лазерного сплавления, имели в микроструктуре мелкое равноосное зерно. Механические свойства образцов-свидетелей показывали свойства, превышающие свойства деформируемых полуфабрикатов из традиционных конструкционных сплавов.

В настоящее время в ПАО ОАК ОКБ Сухого ведутся работы (совместно с соисполнителями) по изготовлению партии струйных насосов для различных изделий авиационной техники. В данном проекте применение технологии селективного лазерного сплавления в сочетании с применением материала, позволяющего получать изделия с минимальной шероховатостью поверхности, позволило реализовать новую геометрию каналов струйных насосов, что привело к повышению технологичности за счет уменьшения сборочных единиц и повышения КПД топливной системы.

Кроме этого при помощи методов топологической оптимизации была усовершенствована конструкция кронштейна навески створок шасси в результате чего масса кронштейна снижена на 15%. Испытания, кронштейна, показали, что облегченная конструкция выдерживает и превышает расчетные статические нагрузки.